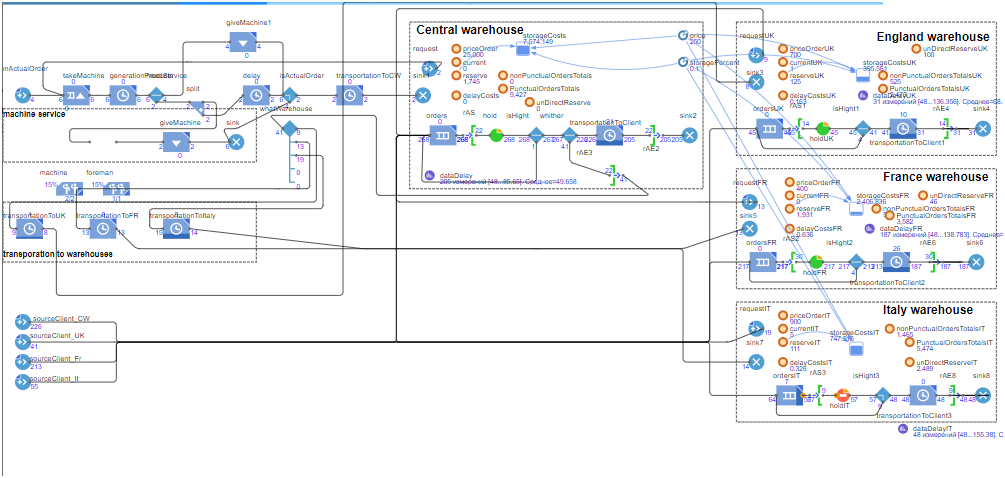

Задание: В рамках настоящей работы был смоделирован участок простой цепочки поставок. Существуют следующие места:

— Производственное предприятие в Германии

— Центральный склад в Германии

— Региональный склад в Англии.

— Региональный склад во Франции

— Региональный склад в Италии

Клиенты в Германии обслуживаются с центрального склада. Клиенты в Англии обслуживаются с регионального склада в Англии. клиентов во Франции с регионального склада во Франции. А клиенты в Италии с регионального склада в Италии.

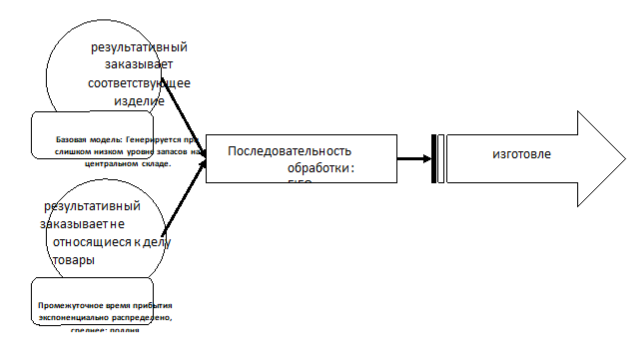

Продукция: В первую очередь, вы смотрите только на один продукт (в следующем разделе часто рассматривается только общий «продукт»). Однако на заводе-изготовителе также производятся и другие продукты. Это означает, что планирование производства выполняется не только для соответствующего изделия, но и для других не относящихся к делу изделий, что, однако, может привести к задержке производства соответствующего изделия. Это означает, что производственные заказы обрабатываются один за другим по принципу FIFO. Для неактуальных продуктов встречаются в среднем два пуассона, распределенных по двум (2) заказы на производство в день. Производственные заказы на соответствующую продукцию формируются в базовой модели всякий раз, когда складской запас на центральном складе падает ниже определенного значения (резервный запас). На следующем рисунке показана ситуация:

Каждому заказу на изготовление присваивается определенное количество. Количество заказов на изготовление неактуальных изделий распределяется случайным образом и определяется в соответствии с трехсторонним распределением как минимум в 100 штук, максимум в 10 000 штук и режим в 1000 штук. Все заказы во всем задании всегда являются целыми частями. Количество заказов на производство соответствующего продукта определяется в базовой модели на основе фиксированного количества заказа, которое определяется до начала моделирования.

После создания производственного заказа и если не требуется предварительная обработка другого производственного заказа, проверяется машина, на которой может быть изготовлен производственный заказ. В производстве имеются две полностью идентичные машины (машина 1 и машина 2), каждая из которых может производить всю продукцию. Во-первых, система проверяет, может ли производственный заказ быть выполнен на станке 1, занят ли он или временно выведен из эксплуатации. Если заказ может быть выполнен на станке 1, то он выполняется на станке 1. Если он не может быть изготовлен на станке 1, то проверяется станок 2. Если машина 2 свободна и готова к работе, заказ выполняется на машине 2. Если машина 2 занята или временно вышла из строя, производственный заказ остается в положении ожидания, пока машина 1 или машина 2 не освободится и не будет готова к работе.

Продолжительность периода производства напрямую линейно зависит от количества производственного заказа. На одну машину требуется 10 секунд на единицу продукции. Нет постоянного доступа к готовой продукции, но весь заказ всегда обрабатывается перед выпуском. После того, как заказ был выполнен, машина должна быть обслужена с вероятностью 15%. Для этой цели имеется технический специалист. Техническому специалисту всегда требуется произвольно распределенный промежуток времени. Случайные числа следуют трехстороннему распределению с минимальной продолжительностью 0,5 дня, максимальной продолжительностью 3 дня и режимом 1,5 дня. Машина недоступна во время технического обслуживания. Вторая машина может также потребовать технического обслуживания, пока техник еще занят обслуживанием другой машины. В этом случае производство полностью прекращается. Технический специалист может обслуживать только одну машину за раз.

После выполнения производственного заказа продукция транспортируется на соответствующие склады. Соответствующий продукт транспортируется на центральный склад. Транспортировка всегда занимает ровно один (1) день после того, как запас соответствующего продукта на центральном складе увеличивается на количество транспортируемого производственного заказа. Транспортировка не относящейся к делу продукции не представляет большого интереса.

Продукт: соответствующий продукт стоит 250 GE за штуку. Независимо от склада, на котором хранится продукт, на складе следует ожидать 10 % от 250 GE расходов на хранение в год. Затраты на хранение рассчитываются пропорционально измеренному сроку хранения. Это означает, что при наличии товара на складе в течение 10 дней и 5 часов, 34 минут и 17 секунд, расходы на хранение составляют 10 дней и 5 часов, 34 минуты и 17 секунд.

Пример формулы: 10+(5/24)+(34/24*60)+(17/24*60*60)] / 365*piece * 250 GE * 0.10 Два параметра (цена, стоимость хранения в год) устанавливаются до начала моделирования. указан. Склады: Все склады имеют неограниченную вместимость. Все склады имеют запас прочности, который определяется в базовой модели до начала моделирования. Все склады также имеют фиксированную стоимость заказа (которая также определяется до начала моделирования), которая варьируется в зависимости от склада.

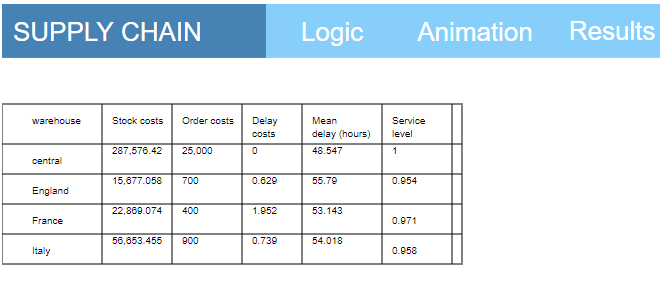

— Центральный склад заказывает продукцию и имеет фиксированную стоимость заказа 25’000 GE. по заказу.

— Региональный склад в Англии заказывает с центрального склада и имеет фиксированную стоимость заказа 700 GE за заказ.

— Региональный склад во Франции заказывает с центрального склада и имеет фиксированную стоимость заказа 400 GE за заказ.

— Региональный склад в Италии заказывает с центрального склада и имеет фиксированную стоимость заказа 900 GE за заказ.

Время транспортировки между центральным складом и тремя региональными складами одинаково и составляет следующие сроки:

— От центрального склада до Англии транспортировка занимает произвольно распределенные по треугольникам минимум 1,5 дня, максимум 6 дней и в режиме 3 дня.

— Перевозка с центрального склада во Францию произвольно занимает минимум 1,5 дня, максимум 6 дней и 3 дня в трехстороннем распределенном режиме.

— Перевозка с центрального склада в Италию произвольно занимает минимум 1,5 дня, максимум 6 дней и 3 дня в трехстороннем распределенном режиме.

Как только транспорт покидает центральный склад, запасы на центральном складе падают. Как только транспорт достигнет регионального склада, запасы на региональном складе увеличиваются.

Региональные склады и центральный склад обслуживают заказы клиентов. Транспортировка с региональных складов и с центрального склада до соответствующих клиентов всегда занимает ровно два (2) дня:

В каждой из этих четырех стран заказы клиентов поступают с определенным промежуточным временем прибытия. Эти промежуточные времена прибытия задаются позже в процессе выполнения заданий (см. раздел «Различные задачи моделирования:»). Количество заказов также определяется в соответствии со статистическими распределениями, которые также определены в разделе «Различные задачи моделирования:».

Если количество заказанного заказа на поставку превышает количество запасов на соответствующем складе, этот заказ на поставку доставляться не будет. Отрицательные запасы на складах не допускаются. Заказы накапливаются и доставляются по принципу FIFO, как только вновь появляется достаточное количество товара на складе. Обратите внимание, что на центральный склад поступают как заказы клиентов, так и заказы с региональных складов. Оба типа ордеров одинаковы и применяется принцип FIFO. Уровень запасов снижается, как только заказ отгружается со склада.

Общее время выполнения заказа рассчитывается как разница между прибытием к клиенту и получением заказа. Пример: Если клиент заказывает и имеется достаточное количество товара на складе, заказ отправляется немедленно и доставляется клиенту ровно за два дня. В этом случае общее время завершения должно быть равно двум дням. Другой пример: клиент заказывает, и нет достаточного количества товара на складе. Заказ на дозаправку уже в пути и прибывает через 17 часов. Затем заказ будет немедленно отправлен. В этом случае общее время выполнения составляет 2 дня и 17 часов. Если общее время выполнения заказа превышает 4 дня («максимально допустимое общее время выполнения»), происходит задержка, которая негативно влияет на настроение клиента и, следовательно, подлежит условно исчисленной стоимости. За каждый день задержки поставки части продукта вменяемая стоимость составляет 5% от цены за единицу продукции. Вмененные затраты производятся на пропорциональной основе, исходя из постоянно измеряемого времени задержки. Это означает, что если товар прибывает к клиенту только через 4 дня и 5 часов, 34 минуты и 17 секунд, то 5 часов, 34 минуты и 17 секунд влекут за собой затраты на задержку.

Пример формулы: [(5/24)+(34/24*60)+(17/24*60*60)] / 24*piece * 250 GE * 0.05 Задержка взимается только после того, как заказ был доставлен клиенту. Оба параметра («максимально допустимое общее время завершения» и уровень затрат на задержку в день) устанавливаются перед началом моделирования. Ключевые цифры, которые необходимо собрать: Для анализа модели рассчитайте следующие ключевые цифры:

— Стоимость хранения на всех четырех складах. Ключевая цифра стоимости хранения должна обновляться, по крайней мере, каждый раз, когда меняются складские запасы на складе.

— Стоимость заказа на все четыре склада. Стоимость заказа обновляется при каждом заказе.

— Расходы, связанные с задержками, для всех четырех стран. Затраты на задержку всегда обновляются при получении клиентом заказа.

— Уровни обслуживания для всех четырех стран (количество пунктуальных единиц продукции в сравнении с общим количеством отгруженных единиц продукции).

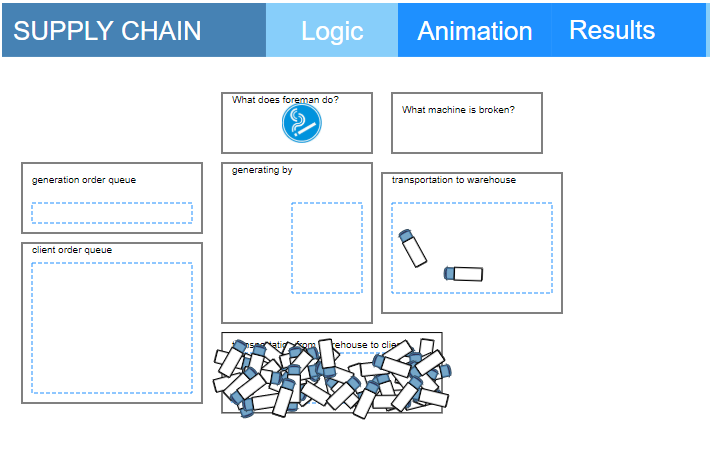

— Средняя задержка на единицу продукции, исключая поздние заказы. Визуализация модели: Производство должно быть четко представлено. В любом случае, должно быть ясно (независимо от «блоков»), дежурит ли техник в данный момент и если да, то на какой машине он работает и не вышла ли из строя и вторая машина одновременно. На основании рассчитанных ключевых показателей (см. выше) необходимо визуализировать следующую статистику (использовать графики из палитры Анализа Anylogic):

— Склад для каждого склада.

— Уровни обслуживания для каждой страны и общий уровень обслуживания на единицу продукции.

— Общие расходы на хранение

— Общая стоимость заказа

— Общие затраты на задержку

— Общая стоимость

— Средняя стоимость хранения на складе. Подумайте о том, какое отношение (среднее, исходя из чего?) является наиболее значимым для этой статистики и обоснуйте свой выбор в работе по дому. Главный экран: Параметры должны быть определены до начала моделирования. На следующем скриншоте показана возможная компоновка: В дополнение к расценкам на хранение, затратам на задержку, цене продукта и «максимально допустимому общему времени выполнения», а также к уже упомянутым в непрерывном тексте расценкам на заказ на склад, график содержит также значения по умолчанию для резервного запаса:

— Центральный склад: 200 штук

— Англия: 50 штук

— Франция: 50 штук

— Италия: 50 штук Ваша модель строится таким образом, чтобы запас на открытие соответствующих складов (на момент моделирования 0,00) соответствовал безопасному запасу, определенному в параметрах (см. выше). На графике также показаны значения по умолчанию для фиксированного количества заказа на склад:

— Центральный склад: 6000 штук (заказывается в процессе производства)

— Англия: 500 штук (заказывается с центрального склада)

— Франция: 500 штук (заказывается с центрального склада)

— Италия: 500 штук (заказывается с центрального склада) Логика заказа: Если складские запасы на складе опускаются ниже безопасного запаса, заказ размещается. Эта поверхностно рассмотренная простая логика более подробно описывается ниже: Может случиться так, что складские запасы превышают безопасный запас, но количество единиц товара в рассматриваемом в настоящее время заказе на покупку больше, чем количество единиц товара на складе. В этом случае заказ не будет отправлен, потому что не может быть доставлено полное количество заказа. Аналогичным образом, уровень запасов не опускается ниже безопасного уровня запасов. Тем не менее, для склада размещается заказ на пополнение (с фиксированным количеством заказа, см. выше), так как складские запасы являются отрицательными с точки зрения затрат. -> Правило: Все необработанные заказы на поставку вычитаются из условно исчисленных складских запасов. — Как только на склад поступает повторный заказ, уровень запасов на складе остается прежним. Пока не поступит заказ на дозаправку. Однако в течение этого времени на склад могут поступать дополнительные заказы. Возникает вопрос о том, сколько заказанного количества может быть получено до того, как должен быть инициирован другой заказ на дозаправку (пока первый заказ на дозаправку еще не получен). На этот вопрос отвечает следующая формула, которая проверяется каждый раз при получении заказа: Вмененные складские запасы = фактические складские запасы известные, неуправляемые объемы заказов (в т.ч. просматриваемые в настоящее время) + уже размещенные заказы на пополнение запасов * фиксированное количество заказов

— Если вмененный запас на складе меньше, чем резервный запас во время проверки, выдается дополнительный приказ о пополнении